Про програму.

Кейси.

Зменшення складських операцій за допомогою конвеєра, керованого WMS.

Впровадження сучасної системи WMS у фармацевтичній компанії Delta-Medical

Для кого.

Під управлінням WMS Логістика. Управління складом можуть працювати склади наступних типів:

Крупно-оптові або виробничі склади з невеликим асортиментом. Прихід і відвантаження товару здійснюється цілими палетами

Дрібнооптові або роздрібні склади торгових компаній з середнім або великим асортиментом. Товар приходить і відходить в будь-яких одиницях зберігання (з можливою упаковкою)

Склади транспортних компаній, робота на яких виконується з унікальними знеособленими вантажами

Склади відповідального зберігання. Складом відповідального зберігання може бути будь-який з перерахованих вище складів

Можливості WMS Логістика. Управління складом.

-

Оптимізація використання складських площ при розміщенні і зберіганні товару;

-

скорочення витрат на складське зберігання;

-

скорочення часу і кількості помилок на обробку складських операцій;

- Підвищення точності і оперативності обліку товару;

- Виключення втрат, пов’язаних з критичністю термінів реалізації товарів;

- Зменшення витрат на заробітну плату складських працівників.

«DistributionMaster-2021»

29 жовтня 2021 команда “Center of Business-Technologies” виступила на конференції “DistributionMaster-2021”.

Тема доповіді “Підвищення еффективності складських процесів з використанням конвеєра збору та сучасної WMS системи. Практичний кейс.”

Замовте безкоштовну презентацію.

- отримання актуальної інформації про залишки товару на складі в "онлайн" режимі;

- управління та оптимізації приймання, розміщення, переміщення, відбору, відвантаження та інших складських операцій;

- оптимізації товарних потоків на складі;

- контролю роботи складського персоналу.

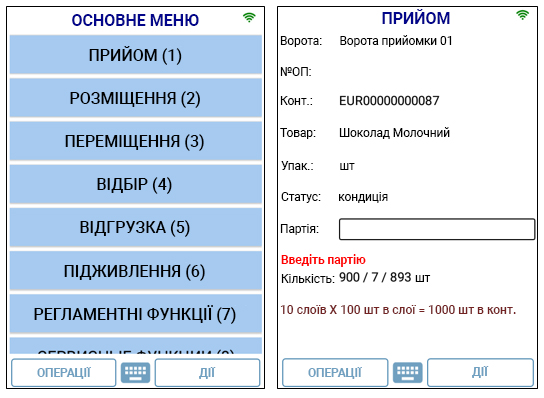

Управління складськими процесами в режимі реального часу досягається за допомогою бездротових технологій і впровадження відповідної складського технологічного ланцюга. Тому WMS Логістика. Управління складом переважно націлена на використання даних технологій. Основні функції зі створення та обробки складських завдань виконуються користувачами з радіотерміналами збору даних: комірниками, збирачами, середніх ярусів. У функції диспетчера складу входить контроль над виконанням завдань і рішення нестандартних ситуацій.

В системі можливий облік одного фізичного складу. При необхідності роботи системи на декількох фізичних або логічних складах, необхідно створювати кілька інформаційних баз з можливим обміном між собою дублюючою інформацією.

Склад, як правило, розділений на фізичні зони, в яких обробка товару підпорядковується певним правилам в залежності від конструкції стелажів, використовуваного обладнання, планування приміщень і т.д.

Зони складу.

-

Зона вивантаження

Зона призначена для розміщення товарів, що поступають безпосередньо після їх вивантаження з транспортних засобів, наприклад - пандус складу. -

Зона карантину (контролю якості)

Зона призначена для товарів, що проходять процедуру перевірки якості, а також для товарів, повернутих покупцями до прийняття рішення про їх подальший рух. -

Зона відбору

Зона, призначена для відбору товару. Зазвичай це нижній ярус осередків складу або мезонін. -

Зона некондиції

Зона призначена для товарів з втратою товарного вигляду, з порушенням цілісності упаковки, дефектних, з вичерпаним терміном реалізації тощо -

Зона відвантаження

Зона призначена для зберігання товарів, що відвантажуються і вантажних одиниць до моменту їх завантаження в транспортні засоби.

-

Зона приймання

Зона призначена для перерахунку товарів, вивантажених з транспортних засобів і беруть участь в процедурі вхідного контролю. -

Зона основного зберігання

Зона, призначена для зберігання товару переважно цілими палетами. -

Транзитна зона

Проміжна зона зберігання товару. Транзитна зона може бути виділена для тимчасового зберігання товару при переміщеннях між зонами. -

Зона збірки

Зона призначена збірки комплектів з комплектуючих. -

Зона завантаження

Зона призначена для розміщення товарів, що відвантажуються і вантажних одиниць перед їх безпосередньої завантаженням у транспортні засоби.

Облік товару в адресному просторі складу в розрізі упаковок (в т.ч. з нефіксованим вагою), термінів придатності, партій, серійних номерів, акцизних марок, якості; облік тари і контроль габаритів товару; АВС / ХYZ аналіз; робота з транзитними вантажами; облік акцизів; робота з блоками осередків; облік комплектів.

Облік товарів у розрізі кодів цифрового маркування та простежуваність товарів на складі.

- отримання кодів ЦМТ з основної облікової системи. Можливість приймання кодів ЦМТ поза планом регулюється в Стратегії приймання;

- можливість ведення обліку для різної номенклатури в розрізі кодів ЦМТ - налаштовується на рівні Моделі обліку номенклатури;

- рух кодів ЦМТ в рамках стандартних операцій;

- проведення інвентаризації в розрізі кодів ЦМТ;

- формування звіту Залишки в розрізі кількості кодів ЦМТ з можливістю розшифровки кодів споживчої і транспортної / логістичної упаковки;

- можливість генерації та обліку кодів цифрового маркування з власної, прийнятої на підприємстві, системи маркування товарів;

- можливість ведення обліку по одній номенклатурі як в розрізі кодів ЦМТ, так і без - налаштовується на рівні Партії товару;

- можливість відстежити всі внутрішньоскладські рухи і залишки товарів в розрізі кодів ЦМТ;

- передачу кодів ЦМТ в основну навчальну систему при виконанні операцій з завантаження товарів;

- формування звіту Руху маркованих товарів - виводить дані про всі рухи за заданим кодом ЦМТ.

Приймання. Приймання в довірчому режимі і під замовлення (крос-докінг), попередній перерахунок по місцях.

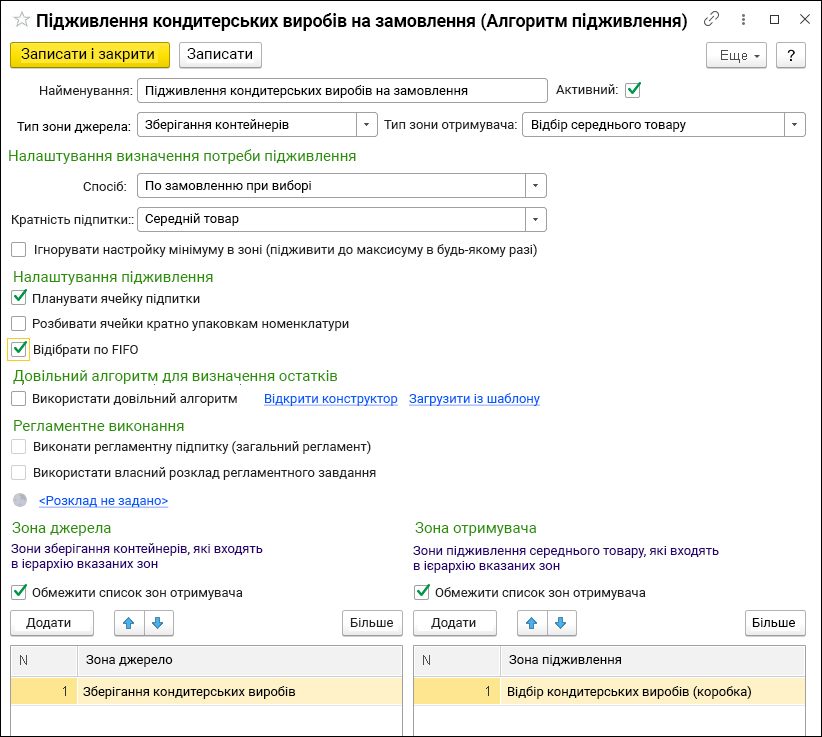

Розміщення. В системі WMS Логістика. Управління складом можна реалізувати різні стратегії розміщення товару: автоматичне, розміщення через буфер, розміщення ближче до зони відбору; поповнення зони відбору при розміщенні.

Переміщення. Процес внутрішнього переміщення цілих контейнерів, товару між контейнерами та комірками в системі оформлюється за допомогою завдань на переміщення. Для переміщення цілих контейнерів і товарного складу контейнерів передбачені окремі завдання.

Штрихкодування товарів, осередків, контейнерів, персоналу; генерація, зберігання і друк штрих кодів (підтримується генерація штрих коду “GS1 DataBar Expanded Stacked”); підтримка роботи з неунікальними штрих кодами.

Відбір та відвантаження товару. В системі реалізовані різні стратегії відбору: кластерний, груповий; консолідація відборів в хвилі згідно тимчасовим вікнам відвантаження, в групи по схожим товарам, в рейси за маршрутами доставки.

Контроль якості прийнятого товару.

Контроль якості, відібраного і упакованого товару;

контроль при завантаженні в машину.

В системі передбачено декілька типів завдань на перерахунок:

- інвентаризація комірки. При проведенні інвентаризації комірки перерахунку підлягають всі контейнери і товари, які розташовані в комірці. При інвентаризації комірки може проводитися перерахунок як за кількістю контейнерів в комірці, так і по товарному складу контейнера;

- інвентаризація контейнерів. При проведенні інвентаризації контейнерів проводиться перерахунок складу певного контейнера, за яким створене завдання;

- інвентаризація товару. При проведенні інвентаризації товару проводиться перерахунок конкретного товару у всіх контейнерах і комірках, в яких даний товар розташований;

- контроль приймання. Завдання з контролю приймання призначене для перерахунку новоприйнятого на склад товару;

- контроль відвантаження. Завдання з контролю відвантаження призначене для перерахунку відвантажуваного під замовлення клієнта товару зі складу;

- контроль якості. Завдання з контролю якості призначене для перерахунку і перевірки стану товару на складі. Контроль якості може бути проведено на будь-якій стадії обробки товару: в зоні приймання на товар, що надійшов, в процесі зберігання або відвантаження.

Інвентаризація довільної області складу, порожніх комірок, товару / товарної групи.

Проведення інвентаризації з використанням системи WMS Логістика. Управління складом не вимагає повної зупинки роботи складу, і може проводитися по обмеженій області комірок (проїзду, стелажу, ярусу) або певної товарної групи. Блокування комірки на момент проведення перерахунку не проводиться, що дозволяє не зупиняти роботу по комірці, що інвентаризується для виконання інших складських операцій.

Бажаєте прорахувати вартість впровадження?

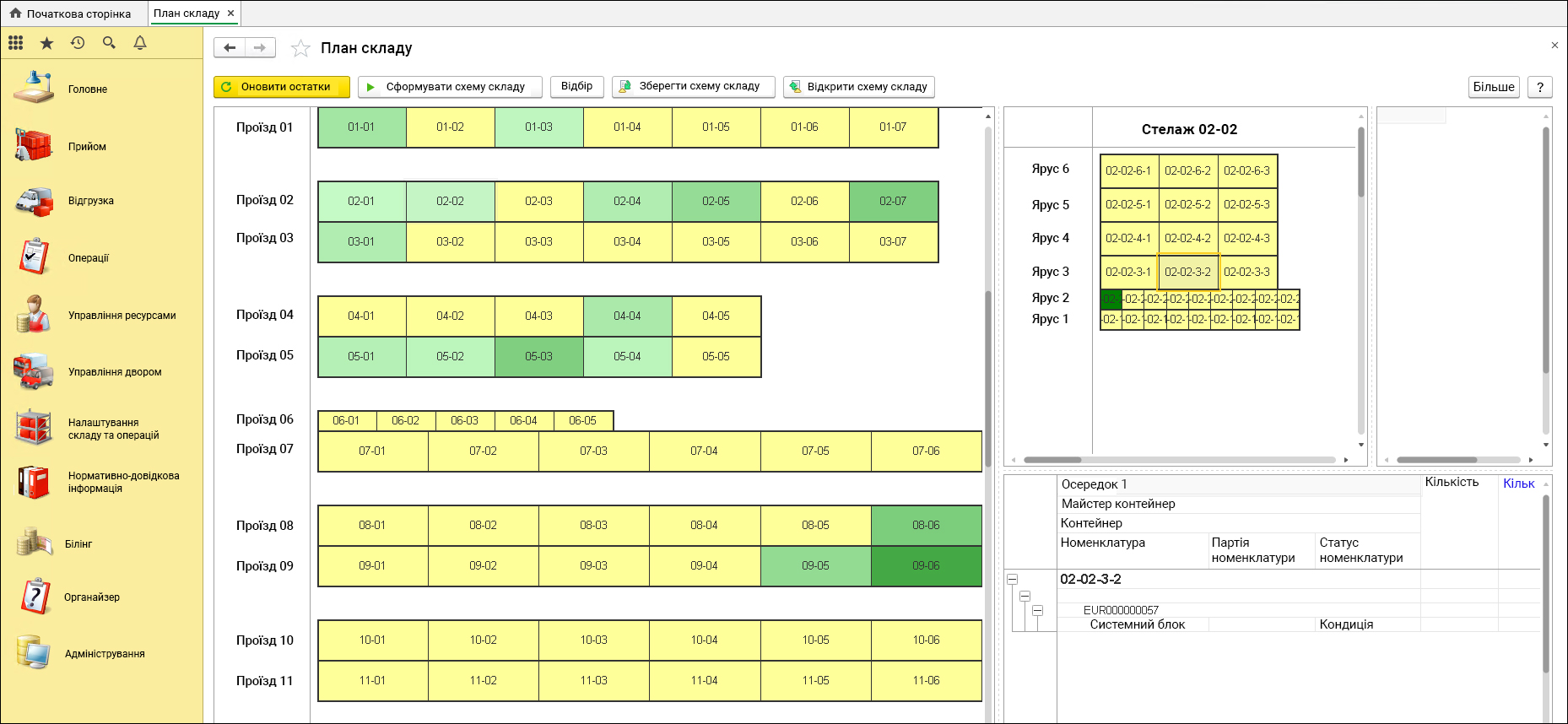

Оптимізація використання складських площ – компресія складу. Для економії місця в стелажах на складі зазвичай проводиться процедура ущільнення товару. Компресія (або ущільнення) – переміщення товару з кількох комірок в одну з метою більш ефективного використання складських площ. Стратегія компресії включає в себе список алгоритмів компресії і умов їх виконання.

Управління ресурсами.

- управління завданнями складу: класифікація та пріоритезація;

- призначення прав доступу в залежності від кваліфікації персоналу і зон доступу;

- аналіз ефективності та продуктивності роботи персоналу (KPI);

- фіксація помилок при виконанні складських завдань;

- контроль виконання завдань: фіксація виконавця, тривалості, простоїв;

- розрахунок необхідної чисельності персоналу на зміну;

- автоматичний розподіл і видача завдань;

- розрахунок вироблення складського персоналу за обсягом, вагою, кількістю операцій;

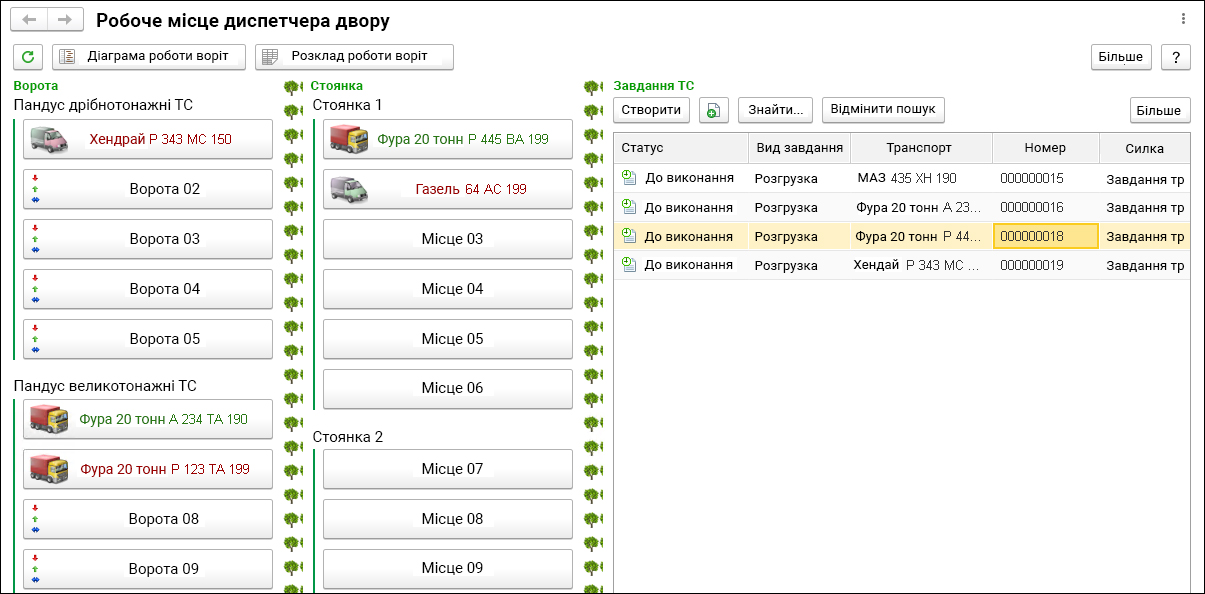

- управління складською технікою.

Розрахунок послуг відповідального зберігання

- облік товару в розрізі власників;

- завдання тарифів по складських операціях за кожним власником;

- розрахунок вартості послуг за кожною операцією.

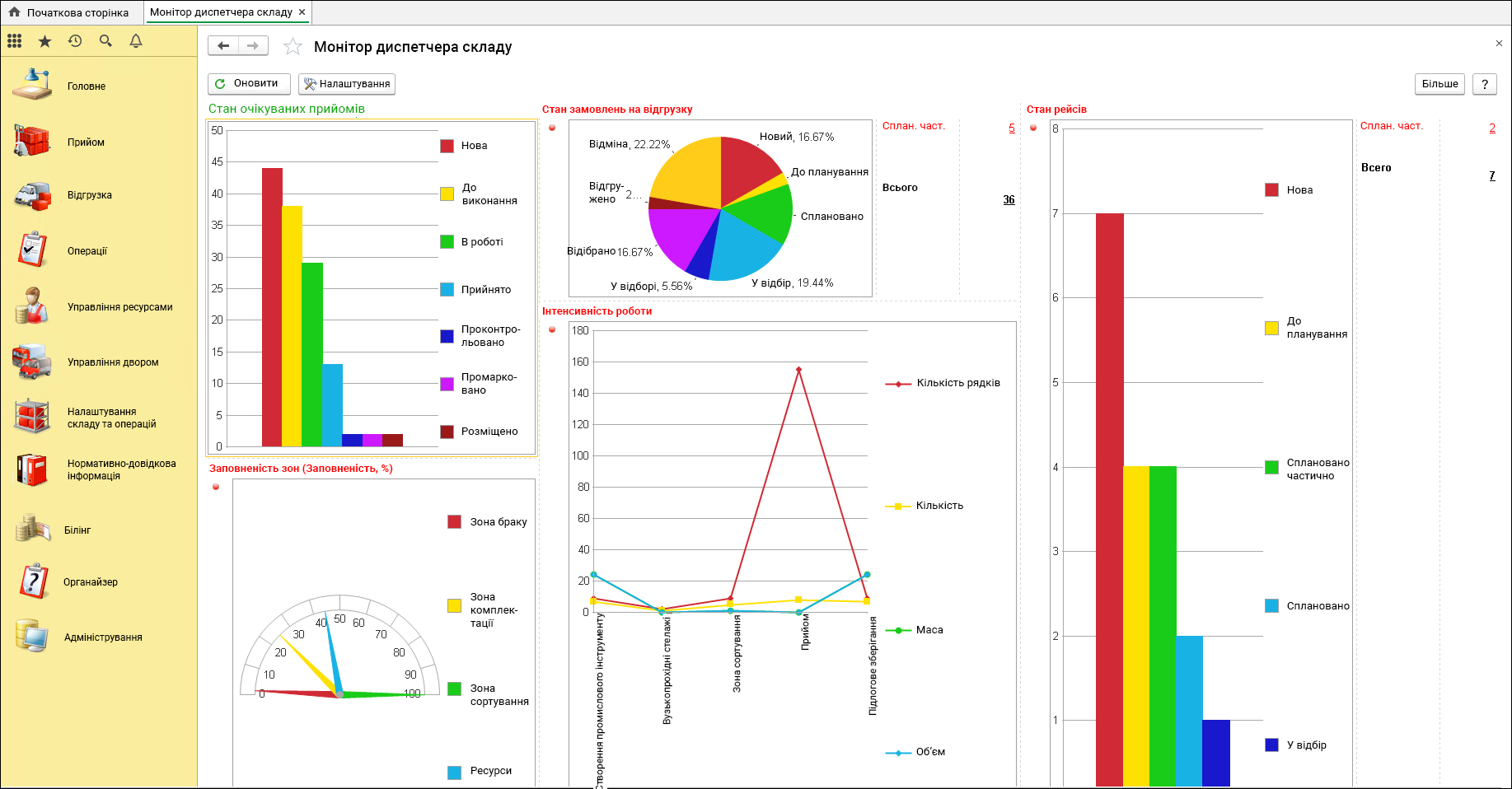

Аналіз ефективності

роботи складу.

По факту обробки складських операцій функціонал системи WMS Логістика. Управління складом дозволяє виконати:

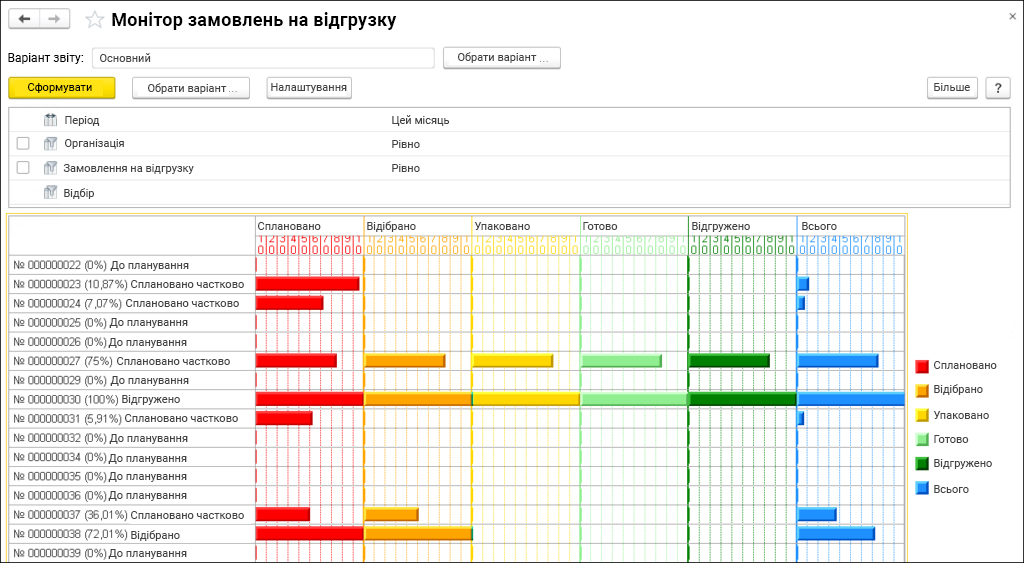

- моніторинг стану замовлень і завдань до виконання;

- аналіз заповнювання складу в розрізі зон і комірок зберігання;

- аналіз поточного стану складу в розрізі адресного зберігання;

- план-фактний аналіз очікуваного до вступу товару і за фактом прийнятого на склад;

- план-фактний аналіз замовленого і відвантаженого товару зі складу;

- аналіз вироблення складського персоналу.

Моніторинг замовлень і завдань здійснюється за допомогою робочих місць диспетчерів приймання, відвантаження і завдань. Всі аналітичні функції реалізовані за допомогою звітів, які розроблені з використанням системи компоновки даних і можуть варіативно налаштовуватися користувачами функціоналу підсистеми. Звіти згруповані в залежності від призначення у відповідних підсистемах конфігурації.

Успішні кейси.

Результат автоматизації складських процесів у компанії Delta Medical:

Delta Medical входить до ТОП-10 фармацевтичних компаній України, постачаючи в Україні та країнах Східної Європи та Азії продукцію більш ніж 37 всесвітньо відомих виробників, серед яких UPSA SAS, SCHONEN, AMGEN, BioGaia, GILEAD, URGO NUTRICIA, VITABIOTICS.

На основі програмного забезпечення WMS автоматизовано всі складські процеси компанії Delta Medical: приймання та розміщення товару, відбір та контроль правильності оптових та роздрібних замовлень, управління відвантаженням, проведення інвентаризації, моніторинг та аналіз роботи співробітників тощо.

Система WMS на платформі BAF управляє складальним конвеєром, системою прискорення збирання PickToLight (PTL) та іншим складським обладнанням, забезпечуючи найвищий рівень продуктивності та контролю над складськими операціями та процесами. Створені системою завдання надходять для виконання на термінали збору даних (ТЗД) складських співробітників, у своїй система контролює їх отримання та виконання.

Ми спільно з партнерами зробили інтегрований комплекс управління комплектацією замовлень на основі конвеєра, гравітаційних стелажів, вагового контролю та системи pick-to-light (відбір за світловим сигналом), які забезпечують високі показники швидкості та безпомилковості комплектації замовлень покупців. Впровадження автоматизації дозволило збільшити продуктивність відбору приблизно в 2 рази, при цьому істотно знизився рівень помилок. Наприклад, понад 90% контейнерів відбору на конвеєрі успішно проходять ваговий контроль та відправляються на упаковку без детального перерахунку.

Наша команда продовжує розвивати та покращувати можливості системи.

Група компаній “Центр Бізнес-Технологій” – це команда кваліфікованих фахівців, що мають величезний практичний досвід впровадження комплексних систем для автоматизації бізнесу.

Команда.

Андрій Печерських

Директор,

експерт зі складської логістики

Олексій Шушура

Доктор технічних наук,

експерт зі складської логістики

Сергій Лисенко

Керівник відділу продажів

Про нас в цифрах.

складних комплексних

програмних рішень.

робочих місць.